? ? ?當前,我國制造企業(yè)面臨著巨大的轉(zhuǎn)型壓力����。一方面�,勞動力成本迅速攀升、產(chǎn)能過剩���、競爭激烈����、客戶個性化需求日益增長等因素�,迫使制造企業(yè)從低成本競爭策略轉(zhuǎn)向建立差異化競爭優(yōu)勢。在工廠層面����,制造企業(yè)面臨著招工難,以及缺乏專業(yè)技師的巨大壓力�����,必須實現(xiàn)減員增效��,迫切需要推進智能工廠建設����。另一方面,物聯(lián)網(wǎng)、協(xié)作機器人����、增材制造�����、預測性維護���、機器視覺等新興技術(shù)迅速興起��,伴隨工業(yè)互聯(lián)網(wǎng)的起步和發(fā)展���,為制造企業(yè)推進智能工廠建設提供了良好的技術(shù)支撐。再加上國家和地方政府的大力扶持���,使各行業(yè)越來越多的大中型企業(yè)開啟了智能工廠建設的征程���。

? ? 智能工廠是實現(xiàn)智能制造的重要載體,主要通過構(gòu)建智能化生產(chǎn)系統(tǒng)����、網(wǎng)絡化分布生產(chǎn)設施,實現(xiàn)生產(chǎn)過程的智能化。智能工廠已經(jīng)具有了自主能力�,可采集、分析���、判斷����、規(guī)劃�;通過整體可視技術(shù)進行推理預測,利用仿真及多媒體技術(shù)����,將實境擴增展示設計與制造過程。系統(tǒng)中各組成部分可自行組成最佳系統(tǒng)結(jié)構(gòu)����,具備協(xié)調(diào)、重組及擴充特性�。已系統(tǒng)具備了自我學習、自行維護能力��。因此�����,智能工廠實現(xiàn)了人與機器的相互協(xié)調(diào)合作,其本質(zhì)是人機交互���。

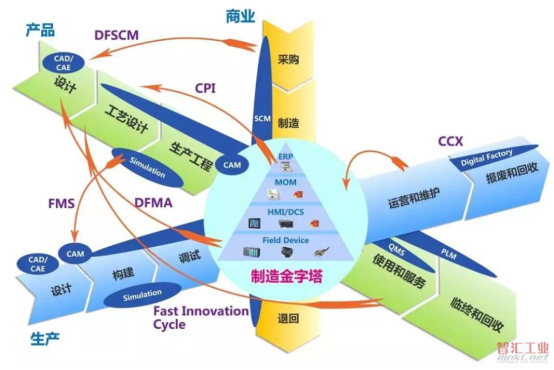

? ?社會需求需要構(gòu)建基于工業(yè)互聯(lián)網(wǎng)平臺上的智能制造��,但是智能制造和工業(yè)互聯(lián)網(wǎng)的基礎是制造業(yè)����,所以基于制造業(yè)的三硬:裝備�、工具和材料�����,再加上三軟:工業(yè)軟件�、工業(yè)大數(shù)據(jù)、工業(yè)人工智能��,形成智能制造整體的體系架構(gòu)���,同時來構(gòu)建工業(yè)互聯(lián)網(wǎng)的平臺����。

? ?在工業(yè)互聯(lián)網(wǎng)平臺上智能制造實現(xiàn)了各方面作用和目標���,基于過去幾十年積累的制造經(jīng)驗����,來開發(fā)專業(yè)云,比如精密工具云�、CNC 加工云、SMT 精密云�����、組裝云��、傳感器�����、機器人�,這些專業(yè)云未來會支撐產(chǎn)業(yè)云,像家電�,車聯(lián)網(wǎng)、大健康產(chǎn)業(yè)的產(chǎn)業(yè)云�,通過這個架構(gòu)體系來實現(xiàn)制造業(yè)形態(tài)的轉(zhuǎn)跨和資源的優(yōu)化配置。

? ?另外一個就是要通過我們構(gòu)建的智能制造����,再加上工業(yè)互聯(lián)網(wǎng)平臺�����,實現(xiàn)跨領域���、跨行業(yè)的賦能,來為其他更多的行業(yè)提供制造業(yè)工業(yè)互聯(lián)網(wǎng)平臺的基礎�。

一、智能工廠主要建設模式

由于各個行業(yè)生產(chǎn)流程不同���,加上各個行業(yè)智能化情況不同,智能工廠有以下幾個不同的建設模式��。

第一種模式是從生產(chǎn)過程數(shù)字化到智能工廠�����。

在石化��、鋼鐵��、冶金�、建材、紡織�、造紙�、醫(yī)藥�����、食品等流程制造領域�����。

企業(yè)發(fā)展智能制造驅(qū)動力:在于產(chǎn)品品質(zhì)可控�。

方法路線:生產(chǎn)數(shù)字化建設起步,基于品控需求從產(chǎn)品末端控制向全流程控制轉(zhuǎn)變�����。

流程工廠智能工廠建設模式為:

一是推進生產(chǎn)過程數(shù)字化��,構(gòu)建覆蓋全流程的動態(tài)透明可追溯體系��,基于統(tǒng)一的可視化平臺實現(xiàn)產(chǎn)品生產(chǎn)全過程跨部門協(xié)同控制���;

二是推進生產(chǎn)管理一體化��,促進企業(yè)內(nèi)部資源和信息的整合和共享����;

三是推進供應鏈協(xié)同化,提高工廠內(nèi)外供應鏈運行效率�����;

四是整體打造大數(shù)據(jù)化智能工廠����,推進端到端集成,開展個性化定制業(yè)務����。

第二種模式是從智能制造生產(chǎn)單元(裝備和產(chǎn)品)到智能工廠。

在機械�����、汽車����、航空�����、船舶�、輕工���、家用電器和電子信息等離散制造領域。

企業(yè)發(fā)展智能制造驅(qū)動力是拓展產(chǎn)品價值空間����。

方法路線:從單臺設備自動化和產(chǎn)品智能化入手,基于生產(chǎn)效率和產(chǎn)品效能的提升實現(xiàn)價值增長�。

因此其智能工廠建設模式為:

一是推進生產(chǎn)設備(生產(chǎn)線)智能化

通過引進各類符合生產(chǎn)所需的智能裝備,建立基于CPS系統(tǒng)的車間級智能生產(chǎn)單元�����,提高精準制造���、敏捷制造能力����。

二是拓展基于產(chǎn)品智能化的增值服務

利用產(chǎn)品的智能裝置實現(xiàn)與CPS系統(tǒng)的互聯(lián)互通����,支持產(chǎn)品的遠程故障診斷和實時診斷等服務;

三是推進車間級與企業(yè)級系統(tǒng)集成

實現(xiàn)生產(chǎn)和經(jīng)營的無縫集成和上下游企業(yè)間的信息共享�,開展基于橫向價值網(wǎng)絡的協(xié)同創(chuàng)新。

四是推進生產(chǎn)與服務的集成

基于智能工廠實現(xiàn)服務化轉(zhuǎn)型,提高產(chǎn)業(yè)效率和核心競爭力���。

第三種模式是從個性化定制到互聯(lián)工廠�。

在家電��、服裝�、家居等距離用戶最近的消費品制造領域

企業(yè)發(fā)展智能制造驅(qū)動力:在于充分滿足消費者多元化需求的同時實現(xiàn)規(guī)模經(jīng)濟生產(chǎn)。

方法路線:通過互聯(lián)網(wǎng)平臺開展大規(guī)模個性定制模式創(chuàng)新��。

因此其智能工廠建設模式為:

一是推進個性化定制生產(chǎn)����,引入柔性化生產(chǎn)線,搭建互聯(lián)網(wǎng)平臺��,促進企業(yè)與用戶深度交互���、廣泛征集需求��,基于需求數(shù)據(jù)模型開展精益生產(chǎn);

二是推進設計虛擬化��,依托互聯(lián)網(wǎng)逆向整合設計環(huán)節(jié)�,打通設計、生產(chǎn)、服務數(shù)據(jù)鏈����,采用虛擬仿真技術(shù)優(yōu)化生產(chǎn)工藝;

三是推進制造網(wǎng)絡協(xié)同化�,變革傳統(tǒng)垂直組織模式,以扁平化��、虛擬化新型制造平臺為紐帶集聚產(chǎn)業(yè)鏈上下游資源����,發(fā)展遠程定制、異地設計�、當?shù)厣a(chǎn)的網(wǎng)絡協(xié)同制造新模式。

關(guān)于工業(yè)4.0的階段和實施先決條件��,北航劉強教授說過一段話非常經(jīng)典的“三不要原則”:

第一��,不要在不具備成熟的工藝下做自動化���,工藝如果不成熟�����,就最好先做生產(chǎn)線����,這是工業(yè)2.0解決的問題。

第二����,不要在管理不成熟的時候做信息化,這是工業(yè)3.0解決的問題����。

第三,不要在不具備網(wǎng)絡化和數(shù)字化的基礎時做智能化���,這是工業(yè)4.0解決的問題�����。

劉教授的“三不要原則”在實際落實中�����,基于各種原因���,落實不充分。我國制造企業(yè)在推進智能工廠建設方面����,還存在諸多問題與誤區(qū):

① 盲目購買自動化設備和自動化產(chǎn)線。

② 尚未實現(xiàn)設備數(shù)據(jù)的自動采集和車間聯(lián)網(wǎng)���。

③ 工廠運營層還是黑箱��。

④ 設備績效不高����。

⑤ 依然存在大量信息化孤島和自動化孤島���。

究其原因����,是智能制造和智能工廠涵蓋領域很多��,系統(tǒng)極其復雜���,企業(yè)還缺乏深刻理解�。在這種狀況下����,制造企業(yè)不能貿(mào)然推進����,搞“大躍進”�����,以免造成企業(yè)的投資打水漂�����。

? 應當依托有實戰(zhàn)經(jīng)驗的咨詢服務機構(gòu)�����,結(jié)合企業(yè)內(nèi)部的IT�、自動化和精益團隊,高層積極參與�����,根據(jù)企業(yè)的產(chǎn)品和生產(chǎn)工藝�����,做好需求分析和整體規(guī)劃���,在此基礎上穩(wěn)妥推進�����,才能取得實效���。

? 無論是工業(yè)互聯(lián)網(wǎng)、工業(yè)4.0���、還是智能制造����,其出發(fā)點����、思考問題的角度和所關(guān)注的應用領域各有差異,但它們都是共享著一個核心理念�,即把互聯(lián)網(wǎng)的核心技術(shù)——計算和通訊網(wǎng)絡技術(shù),更加廣泛����、深入地應用在工業(yè)系統(tǒng)和基本設施中,以實現(xiàn)信息技術(shù)與生產(chǎn)運營技術(shù)的深度融合��;它們都要達到一個共同目的,即通過對物理實體狀態(tài)和環(huán)境的實時感知�����,在信息空間通過計算做出最佳的決策����,動態(tài)地優(yōu)化物理資源的使用。